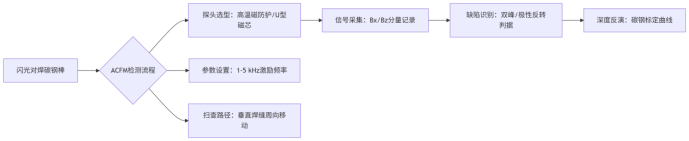

ACFM对闪光对焊碳钢棒检测

闪光对焊广泛用于碳钢棒材连接,但焊接过程易产生裂纹、气孔、未熔合等缺陷。这些缺陷在服役中受应力、腐蚀或疲劳载荷作用可能扩展,引发结构失效。据统计,焊接接头失效导致的工业损失曾达国民生产总值的5%。传统破坏性检测无法满足工业现场需求,而无损检测(NDT)能在不损伤工件的前提下,通过物理手段(声、光、磁、电等)识别缺陷,成为保障焊接质量的核心技术。

当前行业痛点包括:

漏检率高:制造阶段约35%的容器事故源于焊缝裂纹漏检;

环境适应性差:碳钢焊接件需适应高温、腐蚀等复杂环境,缺陷在服役中可能扩展;

技术依赖性强:检测精度受设备性能(如超声波探头稳定性)和人员经验影响显著。

ACFM(交流电磁场检测)技术应用于闪光对焊碳钢棒检测具有显著潜力,尤其在高温、非接触及表面/近表面缺陷检测需求场景下优势突出。以下结合其原理、适用性及限制展开分析。

一、ACFM技术原理与闪光对焊碳钢棒的适配性

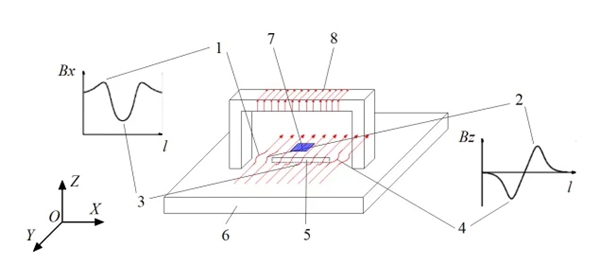

1.检测机制

ACFM通过激励线圈在工件表面感应均匀交变电流,当电流遇到裂纹、气孔等缺陷时发生畸变,引发空间磁场扰动。通过捕捉磁场分量(Bx、Bz)的畸变特征(如Bx信号的双峰、Bz信号的极性反转),可定位缺陷并量化其尺寸(长度、深度)。

非接触优势:最大提离高度达10 mm,可穿透涂层检测,无需打磨或耦合剂,适应闪光对焊的余高和表面不平整。

高温适应性:探头经热防护设计后支持350℃以下检测,满足焊接后高温在线检测需求。

2.碳钢材料适用性

ACFM对铁磁性材料(如碳钢)敏感,检测深度约3 mm(不锈钢5 mm,铝材10 mm),覆盖闪光对焊常见表面裂纹、未熔合等近表面缺陷。

二、对闪光对焊典型缺陷的检测能力

|

缺陷类型 |

ACFM检出能力 |

|

表面裂纹 |

灵敏度达毫米级,可检出长度≥3 mm,深度≥0.5mm裂纹 |

|

近表面未熔合 |

深度≤3 mm时信号特征明显,检出率>95% |

|

气孔/夹渣 |

ϕ≥0.5 mm气孔在95%置信度下检出率≥90%;但密集小气孔可能漏检 |

|

深内部缺陷 |

深度>3 mm时信号衰减显著,需结合超声波(UT)或射线(RT)补充检测 |

关键优势:相比传统方法(如磁粉MT需打磨、射线RT有辐射),ACFM在效率、安全性上更优,尤其适合产线快速筛查。

三、技术挑战与应对方案

1.焊缝几何干扰

问题:焊缝余高、焊瘤导致探头提离不稳定,粗糙表面引起噪声信号。

解决方案:

采用自适应探头(如半包式设计)贴合焊缝轮廓;

开发梯度算法过滤余高噪声,聚焦缺陷特征信号。

2.微小缺陷漏检

问题:<1 mm的微裂纹或气孔可能被噪声掩盖。

解决方案:

优化探头灵敏度(如高密度单阵列笔式探头);

结合机器学习训练缺陷特征库,提升信噪比。

3.深度量化误差

问题:裂纹深度反演依赖标定曲线,碳钢材质波动可能影响精度。

解决方案:

预制对比试块(含不同深度缺陷)建立碳钢专用校准模型。

四、应用建议

1.场景适配

优先采用:高温在役检测、带涂层工件、表面裂纹快速筛查(如核电吊耳焊缝6、管道阀门1)。

联合检测:对内部缺陷(如深埋气孔),需结合UT或RT进行全厚度覆盖38。

2.工艺优化

结论

ACFM技术对闪光对焊碳钢棒的表面及近表面缺陷(≤3 mm)具备高效检测能力,尤其适用于高温、带涂层、无需打磨的工况。其局限性(如深内部缺陷检出难)可通过多技术融合(如ACFM+UT或RT)和智能算法优化弥补。在核能、化工管道等高风险领域已成功应用,是提升闪光对焊碳钢棒质检效率的优选方案。

实施提示:初应用时建议针对具体工件材质与焊缝形貌开展试块标定,以降低误报率。