ACFM技术在化工领域的应用

ACFM技术在化工领域的应用

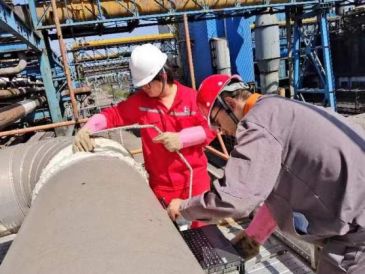

——厂内蒸汽管道高温在役检测

检测背景:随着科学技术的快速进步,工业领域尤其是在电站、化工等行业中成套装置向大型化高参数化方向不断发展,高温高压管道的应用越来越普遍。如何保证此类管道的安全平稳运行,避免管道泄漏或爆炸等重特大事故的发生,实现精准检查、精准事前预测是特种设备行业关注的重点问题。高温蒸汽管道在生产过程中承受着各种压力、温度和腐蚀等因素的影响,因此,对其安全性和可靠性的要求较高。在对高温蒸汽管道进行探伤时,传统的探伤检测方法往往需要停工停产,这种检测方式不仅工作效率比较低,而且增加了企业的经济损失。

高温蒸汽管道的安全平稳运行,是能源工业和化工工业普遍关注的问题。对于长期工作在高温高压条件下的蒸汽管道,在温度和压力的共同影响下,材料会发生老化,其内部金相组织和力学性能、耐热性能以及其余性能指标都会发生一定程度的降低,当这些指标降低到一定程度时,高温压力管道就会在载荷的作用下发生不可逆的破坏,容易产生裂纹等缺陷,影响管道的安全运行。

检测现状:目前,高温蒸汽管道的探伤手段主要是以磁粉检测和涡流检测技术为主,普通磁粉或者渗透无法在高温情况下进行,而且需要对管道表面进行打磨处理,需要去除管道涂层或者锈蚀。高温磁粉采用干粉法进行检测,但是干粉法检测精度相对较差,容易产生漏检。目前,涡流检测也在高温管道检测中开始广泛应用,但涡流的检测深度仅有2mm左右,并且探头长期在高温条件下,容易变形损坏。

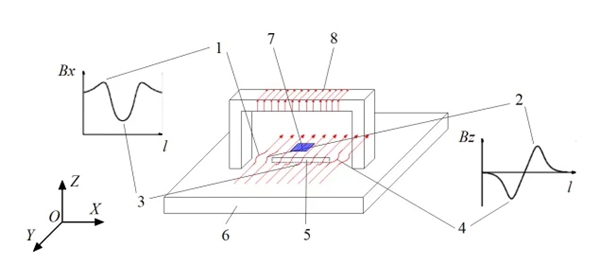

检验方法:交流电磁场检测(简称ACFM)技术是基于电磁感应原理的结构表面或近表面缺陷非接触无损检测方法。激励线圈在工件中感应出均匀的交变电流,感应电流在裂纹、腐蚀等位置产生扰动,基于电场扰动引起空间磁场畸变原理,利用检测传感器测量空间磁场畸变信号,从而实现缺陷的测量与评估。

技术优势:

Ø与磁粉检测、渗透检测技术相比较,无需去除油漆和其他涂层,降低劳动强度,提高检测效率,并且检测结果数字化,便于数据保存和溯源;

Ø与水下磁粉及超声检测技术相比较,采用电磁感应原理,水下环境影响小,检测灵敏度高;

Ø与涡流检测技术相比较,有效投入深度更深,并且受提离变化影响相对较小,检测灵敏度较高;交流电磁场检测技术可承受最高350℃的高温环境,能对承压设备进行不停机的在线检测;

Ø与超声检测技术相比较,无需耦合剂,降低检测成本,可用于承压设备高温环境下的表面及近表面缺陷的检测。

典型应用:

Ø某化工厂蒸汽管道高温在役检测