ACFM技术在特种设备行业的应用—大型LNG储罐角焊缝检测

检验背景:

随着世界能源和环境问题的日益严峻,清洁能源的应用也越来越受到人们的重视。在当今世界的清洁能源中,天然气已经跻身于第一位,并且已成为传统化石燃料的清洁替代品,而这也推动了LNG储罐行业的发展。LNG储罐是用来存储液化天然气,这是LNG储罐的核心功能,其外形结构主要分为两种,卧式和立式。LNG储罐的常用材料主要有9Ni钢、5Ni钢、奥氏体不锈钢和铝镁合金钢等,而9Ni钢因具有优异的低温韧性、高可焊性和高强度等特点,经常被用于液化天然气储罐的制造。9Ni钢储罐的焊接质量是低温储罐建造的关键因素,直接决定了整台储罐能否安全运行,因此对储罐焊接接头进行质量监督显得尤为重要。

检验现状:

无损检测作为储罐焊接接头质量控制的重要方法之一,从始至终贯穿于储罐的制造、安装和检验等环节。由于9Ni钢材料的磁性较弱,焊缝材料的镍含量又远高于母材,使得焊缝处几乎没有磁性。同时,9Ni钢材料焊接过程中容易产生电弧的磁偏吹,因此要求钢材的剩磁不超过50Gauss。9Ni钢储罐现场安装过程中的表面无损检测不允许采用磁粉检测。而针对9Ni钢焊接接头的超声检测技术需要克服材料晶粒粗大和各项异性的困难,所以9Ni钢焊接接头的超声检测一直以来都是超声检测领域的难点。

目前,常采用的LNG储罐对接焊缝的无损检测方法主要是渗透检测和射线检测方法。其中,渗透方法只能用于检测焊接接头的表面开口缺陷,射线方法主要用于焊接接头的埋藏缺陷。大型LNG储罐在使用过程中受到承载物料量的变化而发生受力状态变化,尤其是在罐体角焊缝受到的影响最大,很容易产生疲劳裂纹。通常采用渗透检测方法对其结构进行无损探伤,由于渗透检测的局限性,很难对埋藏缺陷进行有效发现。射线检测容易存在安全隐患,这种方法对人员的辐射危害较大,需要专业人员进行操作,并且角焊缝结构特殊,较难检测出焊接接头中存在的缺陷。

检验过程:

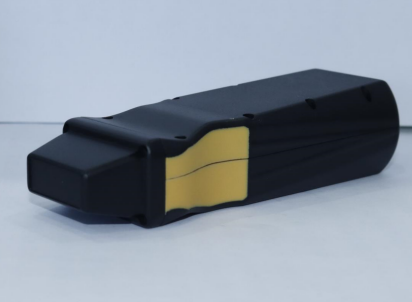

检测设备包括检测仪器以及与仪器相连接的探头、扫查装置和线缆等所有物件。检测设备和器材性能应符合相关要求,功能应满足所检测对象的工艺要求。检测设备采用济宁鲁科检测器材公司生产的LKACFM-X1型号交流电磁场检测系统,如图2所示。

图2 交流电磁场检测系统

图3 仪器综合性能校验

典型应用案例:

检测结果:

通过交流电磁场检测,发现焊层中存在埋藏缺陷,埋藏深度约2mm左右。通过对焊层打磨处理后,采用渗透检测方法进行复验,发现近表面2mm处确实有缺陷存在,验证了交流电磁场技术在该领域检测应用的可行性。