ACFM技术在石油石化行业的应用—石油钻杆螺纹裂纹检测

检测现状:钻井过程中,钻杆除了受到拉力、交替变化的弯曲应力外,还要受到振动载荷、旋转离心和起下钻时附加的动载等交变作用,同时钻井液、钻井泥浆中溶解的酸性腐蚀介质及地层的氧化物等介质,使钻杆内表面产生严重的腐蚀。对于高压气体作介质的气体钻井,钻头破碎的岩屑颗粒对钻杆外表面也有极大的冲蚀,加上自身结构与材质等因素,使得其各部位易产生疲劳裂纹、刺穿空洞、偏磨、腐蚀坑等缺陷。钻杆螺纹的失效表现为过载断裂、低应力脆断、应力腐蚀及腐蚀疲劳等,而腐蚀疲劳是其主要的失效形式,且主要发生在杆螺纹旋合的1~3扣螺纹根部。这是由于钻杆在复杂工况下下,鉴于钻杆螺纹结构的特殊性,螺纹部位受到了各种复合交变应力以及长期处于化学腐蚀环境,导致了螺纹部位容易出现应力集中,继而萌生出疲劳裂纹和应力腐蚀裂纹,最终微小裂纹发生扩展导致钻具断裂失效。根据相关统计数据表明:在钻杆失效的事故中,仅因为钻杆螺纹部位出现裂纹或腐蚀等缺陷,导致钻杆失效的占比为50%左右。因此对钻杆螺纹部位的无损探伤变得尤为重要,需要定期进行缺陷检测,消除钻杆可能出现的安全隐患。

目前,应用于钻杆螺纹的无损检测方法有很多种,有代表性的主要有:射线检测、磁粉检测、渗透检测、超声检测法、涡流检测、漏磁检测等。普通磁粉只能对表面1-3mm深度的裂纹进行检测,而且需要对管道表面进行打磨,清理后才能进行检测。超声检测采用一般用于较大的螺纹接头进行检验,且受到螺纹形状影响,回波杂乱,检测灵敏度较低。涡流检测法只能检测螺纹根部裂纹且受提离影响较大,检测灵敏度不高。漏磁检测法所使用的整体装置结构复杂,操作繁琐,检测完成后还需要对工件进行退磁处理,且缺陷信号难以提取识别,不能满足油田现场快速检测的要求。

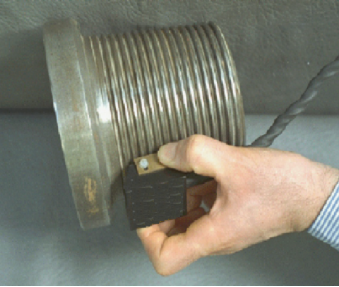

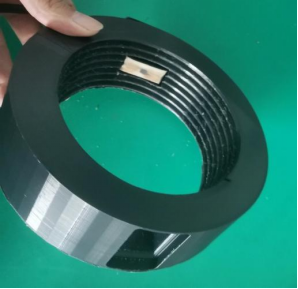

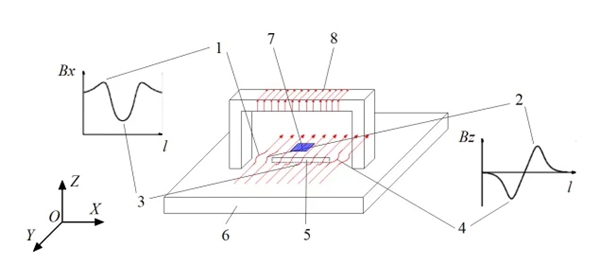

检测方法:交流电磁场检测(简称ACFM)技术是基于电磁感应原理的结构表面或近表面缺陷非接触式无损检测方法,通过制作对应螺纹形状耦合楔块,完成缺陷检测。

技术优势:

(1)可穿透涂层检测,无需清除被检工件表面涂层,非接触式检测,最大允许提离高度可达10mm;

(2)可检测各种磁性以及非磁性金属工件的缺陷检测,可检测各种导电材料表面、近表面缺陷,可检测碳钢埋藏缺陷,最大深度可达3mm;不锈钢埋藏缺陷,最大深度可达5mm;铝埋藏缺陷,最大深度可达10mm;

(3)检测无需任何耗材、介质和耦合剂,无需复杂的校准工作;

(4)检测无后效性,无需退磁、表面清理等;

(5)可进行在役检测、能适用于水下、辐射、高温等恶劣环境下缺陷的检测。

(6)具备多种检测模式,可进行C扫描成像检测,缺陷识别更加直观,操作方便快捷,检测效率高。

典型应用:

▲石油钻杆螺纹裂纹检测 应用