ACFM技术在特种设备行业的应用 ——管座角焊缝缺陷检测

检测背景:

小接管是在炼化装置设备本体或管道上直接开孔,采用焊接方式连接的DN 50mm及以下的半管接头、支管座、支管的结构。例如:与容器本体或管道连接的安全附件、仪表(热电偶、压力表、液位计和流量计)、排液导淋、蒸汽扫线、排气阀及跨线等在第一道阀门以内的小直径管道。目前,小接管广泛应用于化工、石油、天然气、制药等工业领域,起到了连接容器与外界管道系统的重要作用。

小接管一般包括各种的不同材质,其中有不锈钢小接管、碳钢小接管、铜小接管等。小接管的特点是直径较小,管壁较薄,结构变化大,几何形状不连续,介质在此不流动形成一段盲端,在制造和使用过程中较纵、环向对接焊缝更容易产生未焊透、裂纹等缺陷,是设备安全管理中的重点和难点。小接管一旦泄漏,抢修难度大,安全风险高,甚者引发人员伤亡或财产损失。如何及早发现小接管的泄漏风险和隐患,特别是高点高处等不可达部位或保温绝热层下小接管的腐蚀减薄和小微泄漏,保证压力容器和管道本体的安全运行,是当前急需解决的问题。

小接管部位多采用人工手动焊接,焊接质量受到焊接人员的技术水平影响较大,角焊缝的内部质量探伤方法较少,目前国内也缺乏相应的安装过程监督检验法规及标准,容易出现焊接缺陷,小接管在长期运行过程中,尤其是在异常振动和高低温交变等载荷长期作用下,容易扩展成贯穿性裂纹或砂眼,最终导致泄漏,存在一定的安全事故隐患。

目前,小接管焊缝采用的检测方法主要是射线检测和内窥镜检测,检测手段具有很大的局限性。射线检测技术使用电离辐射,这对操作人员和环境都有一定的危害。因此,在进行射线检测时需要采取适当的防护措施来减少对操作人员的影响,并确保周围的环境安全;而且受到小接管周围结构形状的限制,使用射线技术进行检测会耗时费力,检测效率低,检测成本高。内窥镜检测技术可用于小接管内部缺陷探测检查,但内窥镜检测技术有很大的局限性,无法对在役压力管道的小接管进行检测,需要停机检查,而且不可达部位的小接管管座角焊缝容易产生漏检。

交流电磁场检测(简称ACFM)技术是一种新型的无损检测技术,因其非接触、高灵敏度和可适应复杂结构等技术优势,逐渐成为工业无损检测的重要方法之一。

ACFM的技术原理:

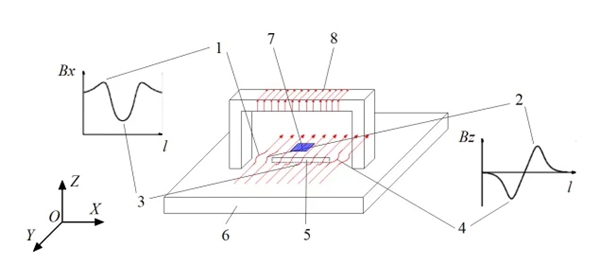

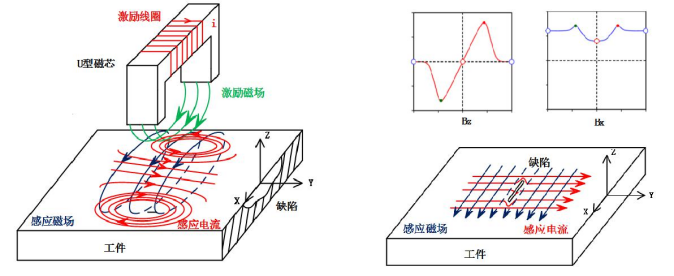

交流电磁场检测(简称ACFM)技术,其工作原理是激励线圈在工件中感应出均匀的交变电流,感应电流在裂纹、腐蚀等缺陷位置产生扰动,基于电场扰动引起空间磁场畸变原理,利用检测传感器捕获空间磁场畸变信号,从而实现缺陷的检测与评估。

ACFM的技术优势:

1.在小接管检测中,ACFM检测无需打磨、去除涂层等处理,可直接穿透涂层(如防锈漆、防腐层、保温层等),最大提离距离可达10mm,适用于高温(最大可达350℃)在线检测;

2.ACFM检测无需耦合剂、磁悬液等耗材,节约成本,对环境无污染,并且检测结果可以图像形式进行保存,便于记录和溯源;

3.能够对数据信号进行实时判定,检测效率高,方便快捷,采用电磁感应原理,无需担心辐射防护问题。

检验方法:

利用交流电磁场检测技术,可以对小接管管座上的缺陷进行检测,检测设备采用国产LKACFM-X1型交流电磁场检测仪,检测探头为专用笔式探头,由雷莫线与仪器相连,ACFM检测仪如图2所示。

图2 交流电磁场检测仪

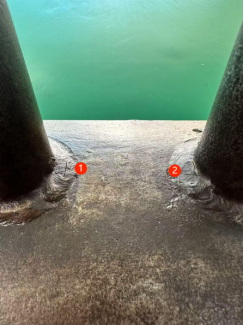

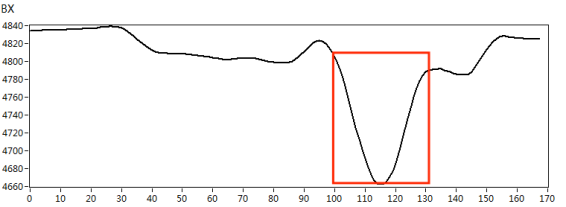

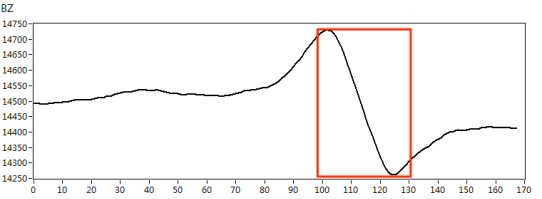

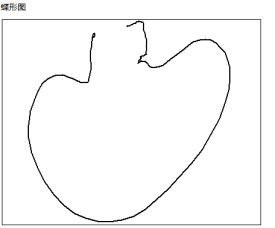

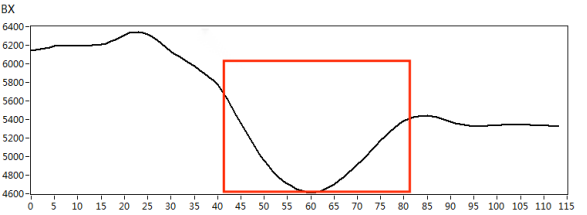

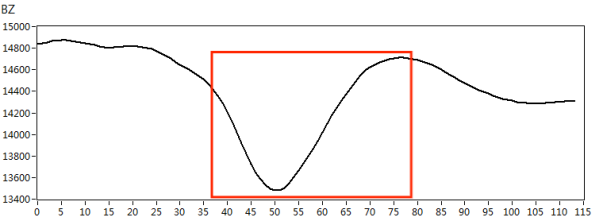

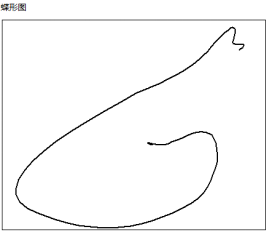

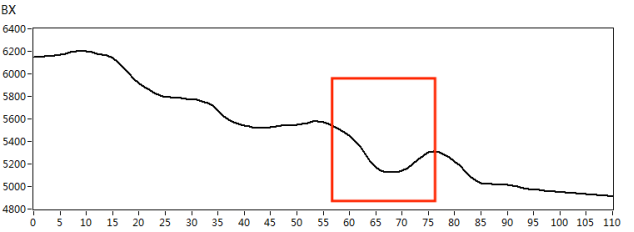

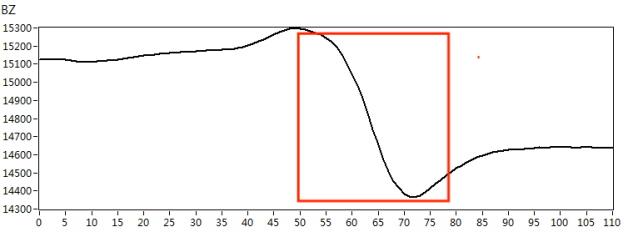

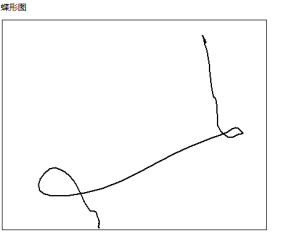

我们根据实际检测对象的材质,制作了420*180mm规格的碳钢材质小接管管座试块,试块上角焊缝位置处分别有长度*深度为10mm*3mm、5mm*2mm的人工刻槽作为模拟缺陷,如下图3所示。采用X1-LP-10型笔式探头,首先在功能测试试块上对交流电磁场检测系统的综合性能进行核查,得到典型缺陷的特征信号,如图4所示。然后再对小接管管座试块进行缺陷扫查,得到以下缺陷扫查图像,检测图像如图5、图6所示。

图3 小接管试块

图4 功能测试试块典型缺陷图像

图5 10mm*3mm缺陷检测图像

图6 5mm*2mm缺陷检测图像

检测结果:

由上述检测结果我们可以得到以下结论:

(1)对不同尺寸大小的人工刻槽缺陷进行扫查,通过Bx、Bz以及蝶形图等特征信号对图像信息进行判定,交流电磁场检测仪具备5mm×2 mm缺陷的检测能力;

(2)交流电磁场检测(ACFM)技术可用于特种设备行业小接管管座角焊缝表面、近表面缺陷的检测,具有较高的检测灵敏度和较快的检测速度,可针对不同管径大小的管座角焊缝进行缺陷检测。