无需除漆打磨!钢结构桥梁裂纹检测黑科技—交流电磁场检测(ACFM)技术

技术背景

随着钢结构桥梁运营年限的增加,在车辆荷载、环境因素反复作用下,疲劳裂纹不断出现。据美国土木工程师学会疲劳和断裂分委会的调查80%~90%的钢结构破坏与疲劳有关。正交异性钢桥面板作为普遍使用的钢结构桥梁结构形式,由于受到车轮荷载的直接作用,疲劳裂纹成为典型病害,严重威胁其耐久性和使用寿命。所以,及时有效地对疲劳裂纹进行检测和评估,掌握裂纹扩展状态,对结构安全评估及维修决策具有重要意义和工程应用价值,可以为钢结构桥梁的耐久性提升和长效保持提供良好基础。

目前,钢结构桥梁疲劳裂纹一般采用超声检测、磁粉检测、渗透检测和涡流检测,每种方法都有各自的优点和局限性。超声检测主要用于内部缺陷检测,对表层和近表层疲劳裂纹不敏感。磁粉检测和渗透检测可用于表面微小裂纹检测,根据表观显示判断裂纹开口走向和裂纹长度,但需要去除涂层保证检测的准确性,其工序繁琐,严重降低检测效率,且对原涂层进行修补又增加了检测成本。涡流

检测依靠阻抗分析进行疲劳裂纹检测,目前在表面缺陷无损检测领域得到广泛应用,但其对结构表面平整度要求高,容易受到提离效应的影响,涂层的存在增加了提离高度,显著影响检测精度。因此,钢结构桥梁涂层的存在限制了上述常规疲劳裂纹检测方法的实施。

为提高现场检测效率和识别结果的准确性,研究应用无须去除涂层的疲劳裂纹检测方法,对疲劳裂纹进行快速扫查检测和高精度定量评估,以避免传统检测方法需要去除涂层的不足,成为疲劳裂纹检测发展的新方向。

01 什么是ACFM技术?

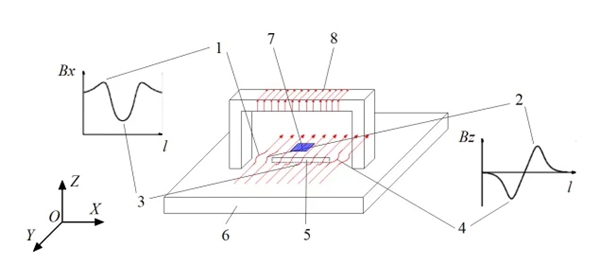

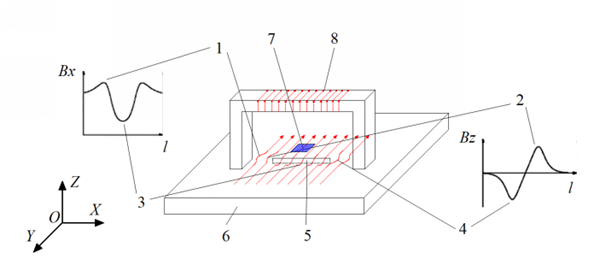

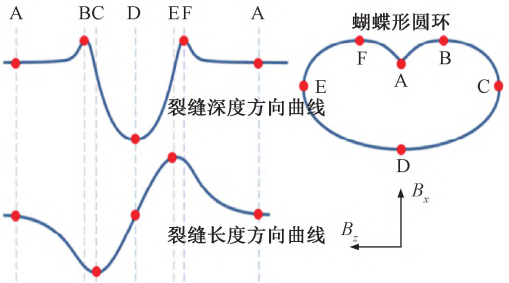

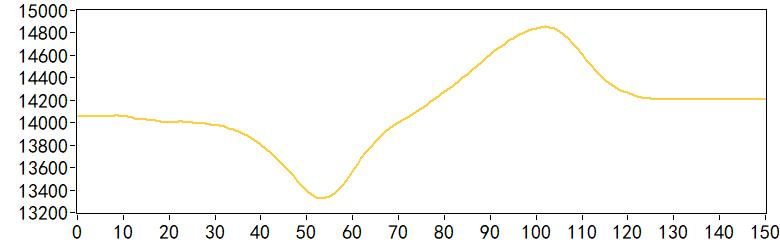

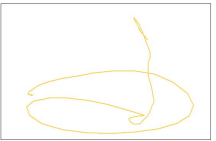

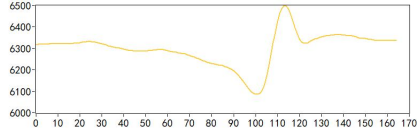

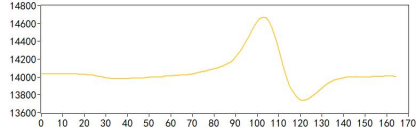

ACFM技术基于电磁感应原理,其核心思想是在被测导体表面施加均匀的交流电流(通常频率在1-10kHz),电流在遇到缺陷(如裂纹)时会发生畸变,从而在缺陷周围产生可测量的磁场扰动,如图1所示。磁场信号变化与特征点对应如图2所示。

1-电流在裂纹两端聚集时,Bx出现凸起;2-电流在裂纹尖端顺时针旋转时,Bz出现波峰;3-电流从裂纹底部终过时,Bx出现波谷;4-电流在裂纹尖端逆时针旋转时,Bz出现波谷;5-缺陷;6-待检工件;7-传感器;8-激励线圈。

图1 ACFM检测原理示意图

图2 ACFM磁场信号变化与特征点

02 传统检测方式的“痛点”,ACFM全局破解

ACFM技术之所以能在工业检测领域快速推广,主要得益于其以下几方面的突出优势:

(1)无需表面处理:这是ACFM技术最引人注目的特点。它能够穿透数毫米厚的非导电涂层进行检测,省去了繁琐的除漆、打磨工序,极大缩短了检测时间,降低了检测成本。以储罐检测为例,传统方法需要先搭建脚手架,再对检测区域进行彻底打磨,仅准备工作就需数天时间。而使用ACFM技术,检测人员可以直接在涂层上进行检测,检测效率提高3倍以上。

(2)精确量化缺陷:与传统检测方法仅能提供定性结果不同,ACFM技术能够精确测量缺陷的长度和深度,为结构完整性评估提供可靠的数据支持。实际应用表明,ACFM技术对表面裂纹的长度测量误差可控制在±1mm,深度测量误差不超过20%。

(3)广泛的材料适应性:ACFM技术对铁磁性和非铁磁性材料均适用,无论是普通的碳钢、不锈钢,还是各种合金材料,都能获得良好的检测效果。这种广泛的材料适应性使ACFM技术能够满足不同行业的多样化需求。

(4)检测结果客观可靠:ACFM技术通过仪器设备记录和保存检测数据,排除了人为因素对检测结果的干扰。所有的检测数据都可以存储、回放和追溯,为设备的状态监测和寿命预测提供了有力支持。

03 ACFM试验测试

(1)检测设备

试验采用鲁科检测生产的LKACFM-X1型便携式ACFM检测仪进行检测,配套标准焊缝探头和笔式探头两种探头,如图3所示。笔式探头体积和接触面积小,可以降低边缘效应的影响,适用于端部开裂与空间狭窄位置的裂纹检测,可应用于正交异性桥面板U肋区域的疲劳裂纹扫查。考虑到测试试件预制疲劳裂纹距离边缘较近,为降低边缘效应的影响,采用笔式探头进行后续测试。

图3 ACFM检测仪及笔式探头

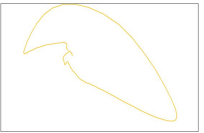

(2)试块制作

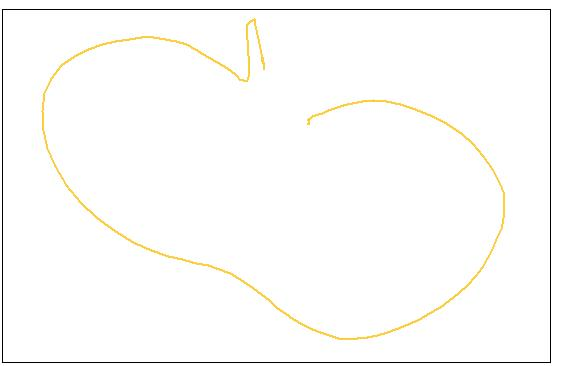

分别制作带涂层对比试件和无涂层对比试块进行试验测试,对比试件为两块焊接在一起的20#钢板,试件尺寸为200*150*13mm(长×宽×厚)。在一侧焊趾边缘通过高精度机加工预制两处不同长度、深度的裂纹,其中1号裂纹尺寸为长50mm、深5mm,2号裂纹尺寸为长6mm、深2.5mm,3号裂纹是横向裂纹,尺寸为长6mm、深2.5mm钢板上包覆厚度0.3mm左右厚度的非金属涂层,如图4所示。

图4 对比试块

(3)ACFM测试验证

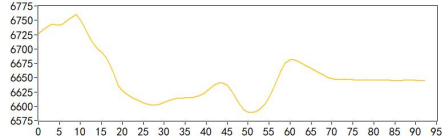

带涂层1号裂纹缺陷图像:

带涂层2号裂纹缺陷图像:

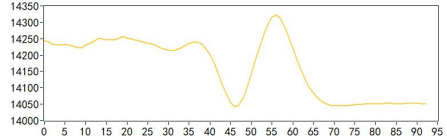

带涂层3号裂纹缺陷图像:

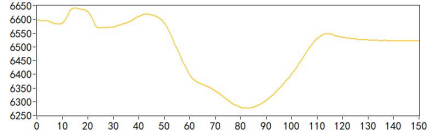

04带涂层试块测试结果

通过观察带涂层试块Bx、Bz特征信号以及蝶形图,发现特征信号具有裂纹缺陷的典型特征,ACFM能够透过模拟涂层有效识别裂纹缺陷,检出率为100%。通过测量1、2号裂纹的长度分别为49mm、6.2mm,深度分别为4.5mm、2.1mm。对裂纹长度的评估准确率在98%以上,裂纹深度的量化评估相对误差分别为10%、16%。满足工程检测应用的要求;裂纹深度的评估误差随着裂纹深度的减小而增大,对裂纹深度的定量评估算法模型有待进一步的优化。

桥梁安全运维的“新利器”

ACFM技术整合了涡流检测和交流电压降法的优势,通过感应电流的磁场畸变识别裂纹,不用破坏桥梁涂层,就能快速、精准完成疲劳裂纹检测。它的出现,不仅解决了传统检测方法的痛点,还为在役钢结构桥梁的安全运维提供了高效方案,让桥梁“健康体检”更便捷、更精准。