国内ACFM技术的应用领域

随着ACFM技术在我国的不断发展,其在多个工业领域已形成成熟的应用体系,为解决特定行业的检测难题提供了有效方案。以下将综述ACFM技术在国内各主要领域的应用现状。

1.1核电工业

在核电领域,设备的安全性和可靠性要求极高,ACFM技术因其精确的缺陷定量能力而得到广泛应用。核电站的关键部件,如反应堆压力容器、主泵壳体、蒸汽发生器及管道系统等,都需要定期进行无损检测,以确保其结构完整性。ACFM技术特别适用于核电站在役检查中的表面裂纹检测,能够在复杂的电磁环境下可靠工作。中国核工业二三建设有限公司与核工业工程研究设计有限公司联合开发的“异形交流电磁场检测探头”,专门针对核电设备中几何形状复杂的区域,如小径管焊缝、接管嘴等难以检测的部位。该探头采用特殊的几何设计,能够适应不规则表面,实现对传统检测方法难以覆盖区域的精确检测。此外,ACFM技术在检测核电设备时无需直接接触被检表面,这一特性对于辐射环境下减少人员暴露时间具有重要意义。

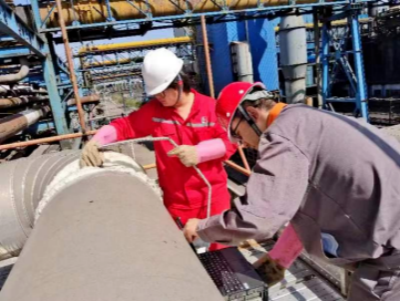

1.2石油化工与压力容器

石油化工行业中的压力容器、储罐及管道系统长期承受压力、温度和化学介质的综合作用,容易产生疲劳裂纹和应力腐蚀裂纹。ACFM技术在这一领域的应用已相当成熟,特别是在带涂层设备的检测方面展现出显著优势。2025年4月在山东曲阜召开的ACFM技术与应用研讨会上,多个案例研究证实了ACFM技术在石化设备检测中的有效性。例如,某大型石化企业在对催化裂化装置的反应器进行在役检测时,采用ACFM技术成功发现了在保温层下的壳体裂纹,避免了可能发生的严重事故。相比传统的检测方法,ACFM技术不需要去除表面涂层,大大缩短了检测时间,降低了生产成本。在长输管道的检测中,ACFM技术能够快速扫描焊缝区域,识别出表面和近表面的裂纹缺陷,并通过定量评估确定裂纹的深度,为管道的安全评估提供关键数据。国内多家特种设备检验机构已将ACFM技术列为压力容器和管道裂纹检测的推荐方法之一。

1.3海洋工程与船舶制造

海洋工程结构,如海上平台、海底管道和船舶等,长期处于恶劣的海洋环境中,承受交变载荷和腐蚀介质的双重作用,容易产生疲劳裂纹和腐蚀缺陷。ACFM技术因其对表面状况不敏感的特点,特别适合于海洋工程结构的检测,即使表面有海洋生物附着或防腐涂层,也能有效进行缺陷检测。国内研究表明,ACFM技术在海洋平台节点的检测中表现出色。平台节点是应力集中区域,疲劳裂纹的发生风险高,但几何形状复杂,传统检测方法难以实施。ACFM技术的探头可以设计成适应不同几何形状的专用传感器,实现对节点焊缝的全面检测。此外,ACFM设备通常具有防水设计,适合水下应用,可由潜水员或水下机器人(ROV)进行操作,实现海洋结构的水下在役检测。在船舶制造领域,ACFM技术广泛应用于船体焊缝的检测。船舶焊缝数量庞大,检测工作量巨大,ACFM技术的快速扫描能力可以显著提高检测效率。国内主要船厂已逐步采用ACFM技术替代传统的磁粉检测,用于关键焊缝的质量控制。

1.4电力行业与风电设施

在电力行业,ACFM技术主要应用于汽轮机叶片、发电机轴类部件以及风电设施的检测。特别是在风电行业,风力发电机组的塔筒、叶片轴承、齿轮箱等部件位于数十米高空,检测难度大,对检测技术的便携性和快速性要求高。ACFM技术因其设备轻便、检测快速的特点,非常适合风电设施的定期检测。国内风电运维企业已广泛采用ACFM技术对风机塔筒焊缝进行检测,能够在不停机或短时停机的情况下完成检测,大大减少了发电损失。此外,ACFM技术还用于高压输电铁塔的检测。铁塔钢结构在风雨激励和交变荷载作用下可能产生疲劳裂纹,ACFM技术可以快速扫描铁塔节点板、连接螺栓等关键部位,及时发现潜在缺陷,保障电网安全。

1.5轨道交通与桥梁工程

在轨道交通领域,ACFM技术应用于列车车体、转向架和钢轨的裂纹检测。高速列车的关键部件对安全性要求极高,微小的裂纹都可能发展成严重故障。ACFM技术能够实现不拆卸检测,减少列车维护的停时,提高运营效率。桥梁工程方面,ACFM技术特别适用于钢桥焊缝的在役检测。钢桥长期承受交通载荷和环境影响,关键焊缝容易产生疲劳裂纹。