高温“火眼金睛”:交流电磁场检测技术解决工业设备在线检测难题

在石油化工、电力能源等工业领域,大量管道和设备长期在高温高压环境下运行。一旦出现裂纹、腐蚀等缺陷,可能导致灾难性事故。传统检测方法必须停机降温,造成巨大经济损失,仅一座大型电站停机一天就可能损失数百万元。

有可以实现高温状态下的在线检测方法吗?答案是有的,交流电磁场检测技术(ACFM)正成为解决这一难题的“金钥匙”。

电站蒸汽管道系统长期处于高温、高压环境下,极易产生裂纹等缺陷,甚至引发破坏性事故。石化装置中的高温管道同样面临类似挑战。而常规无损检测方法如射线、超声、磁粉检测等,均需要停机冷却,还需对管道表面打磨处理,检测时间长且严重影响生产。

交流电磁场检测(简称ACFM)技术,由英国University College London(UCL)在20世纪90年代提出,旨在克服传统电磁检测方法的不足,实现非接触、高精度的裂纹检测。该技术通过测量导体表面感应电流畸变引起的磁场变化,可同时获取缺陷的长度和深度信息,适用于导电材料的表面及近表面缺陷检测。

近年来,ACFM在石油化工管道、船舶焊接、飞机结构、电力设备(如GIS)等领域的应用研究不断深入,展现出广阔的发展前景,逐渐被开发应用于特种设备的高温在线检测环境中。

1.ACFM技术原理

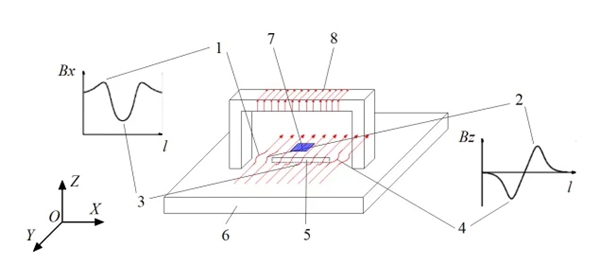

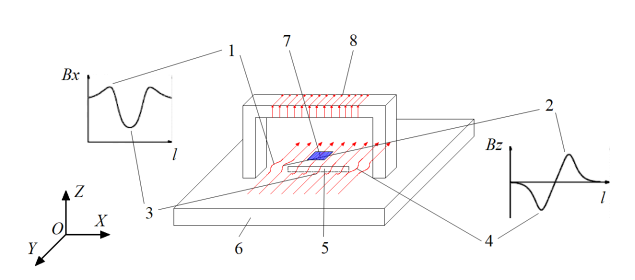

ACFM技术基于电磁感应原理,其核心思想是在被测导体表面施加均匀的交流电流(通常频率在1-10kHz),电流在遇到缺陷(如裂纹)时会发生畸变,从而在缺陷周围产生可测量的磁场扰动,如图1所示。

1-电流在裂纹两端聚集时,Bx出现凸起;2-电流在裂纹尖端顺时针旋转时,Bz出现波峰;3-电流从裂纹底部通过时,Bx出现波谷;4-电流在裂纹尖端逆时针旋转时,Bz出现波谷;5-缺陷;6-待检工件;7-传感器;8-激励线圈。

图1 ACFM检测原理示意图

2.高温环境下的技术挑战

将ACFM技术应用于高温环境并非易事,现在面临多重技术的挑战:

(1)材料特性变化:高温导致金属材料的电导率和磁导率显著降低,直接影响电磁场分布和检测信号准确性;

(2)探头耐受性问题:高温会使探头内部的电磁铁芯退磁,内部电子元件在高温环境下性能急剧下降甚至失效;

(3)空间结构限制:工业现场许多管道位置紧凑,尤其是小径管(小型管道)的检测空间极为有限,常规探头难以安装。

(4)温度干扰:高温环境下温度的波动会引入额外信号噪声,干扰缺陷信号的识别。

3.突破高温壁垒限制下的技术创新

面对这些挑战,国内外研究团队已取得一系列突破性进展:

(1)耐高温探头的研发设计:国内研究机构最新开发的小径管专用ACFM探头采用PEEK材料(聚醚醚酮)制作外壳,这种材料的连续使用温度可达250℃左右,在高温下仍保持稳定的机械性能,最高临界耐受温度可达350℃。探头头部采用氧化铝陶瓷基底,耐受温度高达1800℃,直接保护与高温表面接触的检测部件。探头内部填充气凝胶隔热材料,有效阻断高温向内部敏感元件的热传导。相关实验研究表明,该探头可检测到最小5mm长的裂纹。

(2)宽温区磁场传感技术:杭州电子科技大学研发的谐振腔磁场传感系统可在-70℃至115℃的宽温度范围内稳定工作。该系统创新性地利用交流磁场增强直流磁场探测灵敏度,通过将磁致伸缩介质与光学谐振腔集成,实现了抗电磁干扰的高精度磁场测量。

(3)温度-磁场双参数传感:重庆大学团队开发的全绝缘光纤温度-磁场双参数传感器,将光纤光栅与磁光晶体集成,在15-85℃温度范围内保持0.998的线性温度响应,并能准确测量0.04-50mT范围的磁场。该传感器还实现了实时温度补偿,将磁场测量相对误差控制在1.78%以下,有效解决了温度对磁场测量的干扰问题。

4.ACFM高温检测应用案例

案例1:某天然气站输气管道在役检测案例2:某电厂蒸汽阀门在役检测