阵列涡流VS交流电磁场:电磁无损检测“双星”,谁更胜一筹?

在石油化工、能源电力等行业,高温管道长期承受高温、高压和腐蚀的严酷考验,容易产生应力腐蚀裂纹等隐蔽缺陷,严重威胁安全生产。传统检测方法往往需要停产打磨、使用耦合剂,效率低下且难以适应高温环境。

阵列涡流检测技术(ECA)和交流电磁场检测技术(ACFM)作为先进的电磁无损检测方法,因其非接触、无需打磨、高效精准的检测能力,已成为高温在役管道检测的有效解决方案,逐渐广泛应用于现场检测中。

1.检测技术原理的区别

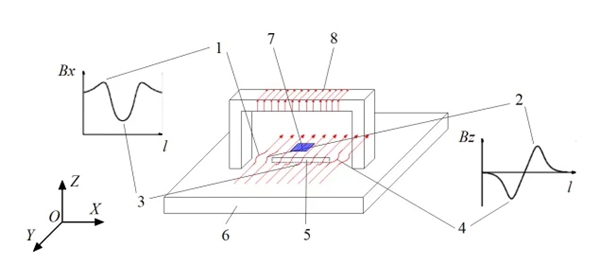

ECA技术原理与常规涡流检测的原理基本相同,如图1所示。检测时,将通入交变电流的激励线圈放置在导电部件上时,导体表面会产生涡流,导体中的缺陷会干扰涡流路径,这种干扰可以通过检测线圈来测量,进而判断出缺陷的情况。阵列涡流采用多线圈阵列设计,无需机械扫查装置,可实现大面积快速扫查。这些线圈单元按照特殊的方式排布,且激励与检测线圈之间形成两种方向相互垂直的电磁场传递方式,有利于发现不同方向的缺陷,大大提高了检测效率、检测灵敏度和抗干扰能力。

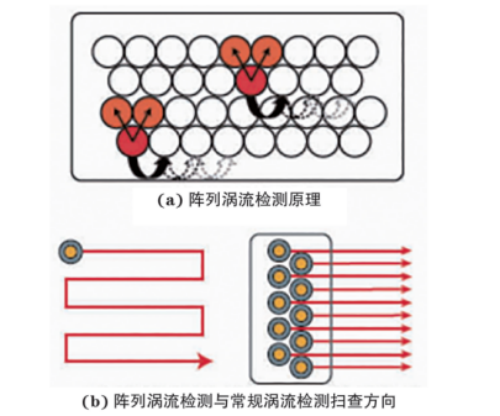

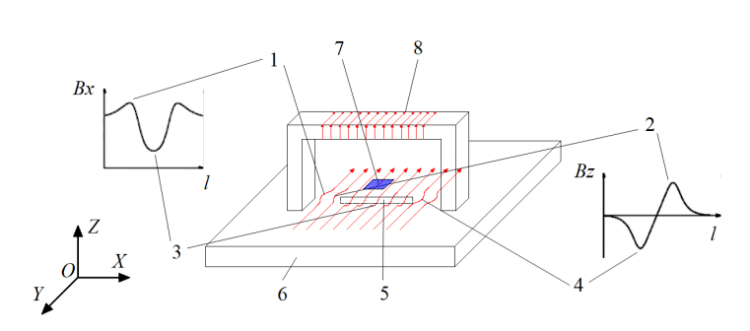

ACFM技术基于电磁感应原理,其核心思想是在被测导体表面施加均匀的交流电流(通常频率在1-10kHz),电流在遇到缺陷(如裂纹)时会发生畸变,从而在缺陷周围产生可测量的磁场扰动,如图2所示。

图1阵列涡流检测技术与涡流检测技术原理比较

1-电流在裂纹两端聚集时,Bx出现凸起;2-电流在裂纹尖端顺时针旋转时,Bz出现波峰;3-电流从裂纹底部通过时,Bx出现波谷;4-电流在裂纹尖端逆时针旋转时,Bz出现波谷;5-缺陷;6-待检工件;7-传感器;8-激励线圈。

图2 ACFM检测原理示意图

两者核心区别在于:ECA主要依赖涡流感应,对表面和近表面缺陷敏感;ACFM则通过测量电流扰动引起的磁场变化来定量评估缺陷,尤其擅长裂纹深度测量。

2.技术特点的比较(优势与局限性)

2.1阵列涡流检测技术(ECA)的优势

(1)检测效率高,阵列探头可实现大面积快速扫查;

(2)能同时检测表面和近表面缺陷,降低了漏检率;

(3)检测结果可实时成像并保存,便于缺陷识别和分析;

(4)无需耦合剂,但对工件表面清洁度要求较高。

2.2阵列涡流检测技术(ECA)的局限性

(1)检测分辨率与探头直径有关,对微小细节的呈现可能不如渗透检测;

(2)受工件材质、表面状态影响较大;

(3)定量评估裂纹深度的精度相对ACFM略低。

交流电磁场检测技术(ACFM)

2.3 ACFM技术的突出优点:

(1)能对非铁磁性导电材料进行表面、近表面缺陷检测;根据材质不同,可检测不同埋藏深度的缺陷(碳钢类:3mm、不锈钢类:5mm、铝合金类:6-8mm。)

(2)非接触式检测,可满足一定高度的提离(即最大涂覆层厚度可达10mm);

(3)轻便易携:检测系统由主机与探头组成,无需任何耗材、介质和耦合剂;

(4)高温检测:温度对检测结果的影响是可以进行消除的,可实现在350℃以下的检测;

(5)缺陷定量:有精确的理论依据和数学模型,可直接对缺陷进行定量检测。

2.4 ACFM技术的局限性:

(1)对短浅缺陷的灵敏度低于传统涡流检测;

(2)工件边缘、角落、结构异形等几何形状变化易产生干扰信号;

(3)缺陷定量模型主要基于线性疲劳裂纹,对其他类型缺陷的测量精度可能受影响。

3.检测性能的关键影响因素

3.1阵列涡流检测技术的主要影响因素

(1)缺陷特性(形状、长度、深度);

(2)仪器性能(分辨率、采样率);

(3)探头设计(线圈布局、数量);

(4)工作频率的选择;

(5)材料特性(电导率、磁导率)。

3.2 ACFM的检测技术的主要影响因素

(1)激励频率的选择影响穿透深度和分辨率;

(2)探头设计(如线圈配置、磁芯特性)影响感应磁场强度和均匀性;

(3)缺陷的方向性:ACFM对垂直于电流方向的裂纹最敏感;

(4)材料磁性:虽适用于铁磁性和非铁磁性材料,但检测灵敏度和检测深度有所不同

4.主要应用行业领域

4.1阵列涡流检测技术的应用

(1)石油化工:用于压力容器管道、热交换器管的检测;

(2)航空航天:检测飞机金属部件的疲劳裂纹、老化和腐蚀;

(3)电力行业:应用于输电线路的钢芯铝绞线断丝检测、高压输气管道的内壁裂纹检测;

(4)特种设备:用于反应釜等压力容器焊缝检测。

4.2交流电磁场检测技术的应用

(1)海洋工程:水下环焊缝及管座角焊缝疲劳裂纹检测;

(2)石油天然气:海上平台钢结构裂纹检测;

(3)起重机械:起重机环焊缝缺陷检测;

(4)核电领域:奥氏体不锈钢小径管及乏燃料水池钢覆面检测。

5.如何选择检测技术:ECA技术还是ACFM技术?

选择ECA还是ACFM,需根据具体检测需求、工件条件和环境因素综合考量。以下指南可供参考:

选择ECA检测技术:

(1)需要快速筛查大面积区域:ECA的多线圈阵列设计和大面积扫描能力使其在效率上占优;

(2)缺陷类型多样(包括非裂纹类缺陷):ECA对各类表面和近表面缺陷都有较好的检测能力;

(3)希望获得直观的图像结果:ECA的C扫描成像功能提供直观清晰的缺陷显示;

(4)工件形状复杂:柔性阵列探头可适应一定程度的曲面检测。

选择ACFM检测技术:

(1)需要精确测量裂纹深度:ACFM在此方面具有独特优势,精度较高;

(2)检测环境高温、有涂层、不便预处理:ACFM的非接触特性和穿透涂层能力适合此类工况;

(3)要求高重复性与可靠性:ACFM的定量化能力和抗提离效应使其结果更稳定;

(4)检测水下或高温在役的结构:ACFM技术的历史起源和特点使其适合这类应用。

值得注意的是,ECA技术和ACFM技术两者并非相互替代,而是互补关系。研究表明,针对铁素体与奥氏体异种钢焊接接头这类复杂工件,ECA能够检测横向裂纹和远离熔合线的纵向裂纹,而ACFM则能检测熔合线处的纵向裂纹。因此,组合使用两种技术可以解决单一技术无法全面检测的难题。

6.未来的发展趋势

阵列涡流和交流电磁场检测技术都在不断发展中。在仪器性能方面,向更多通道、更高灵敏度、柔性可定制的方向发展;信号处理与人工智能方面,采用更先进的算法和AI技术进行缺陷自动识别与分类;在设备集成方面,仪器设备趋向小型化、便携化,功能更强大;在标准规范完善方面,更多的阵列涡流和ACFM技术标准正在制定和推广中。选择ECA技术还是ACFM技术,没有绝对的“谁胜一筹”,关键在于应该与具体检测需求的精准匹配。

未来,随着技术进步和融合,ECA与ACFM这对电磁无损检测的“双子星”,将继续在保障工业设施安全运行的征程中闪耀光芒。